ダイカスト設計の基礎知識を解説!【抜き勾配・肉厚・リブ設計の考え方】

中津工業株式会社では、亜鉛ダイカストおよびアルミダイカストの製造を行っており、金型設計から量産まで一貫して対応しています。

ダイカストは、高精度・量産性に優れた鋳造方法ですが、その性能を十分に発揮するためには「設計段階での検討」が非常に重要です。

本記事では、ダイカスト設計で押さえておきたい基本ポイントについて解説します。

この記事では、以下の内容を詳しくご紹介します:

-

ダイカスト設計が重要な理由

-

抜き勾配の考え方

-

肉厚設計のポイント

-

リブ・ボス設計の注意点

-

ISO9001に基づく品質管理体制

ダイカスト設計が重要な理由

ダイカストは、溶融金属を金型へ高圧で射出し、冷却・凝固させて成形する工法です。

そのため、金型からスムーズに離型できる形状であることが前提となります。

設計段階で配慮が不足すると、

-

離型不良

-

ヒケや巣の発生

-

寸法不安定

-

金型寿命の低下

といった問題につながる可能性があります。

量産を安定させるためには、製造側の視点を踏まえた設計が重要です。

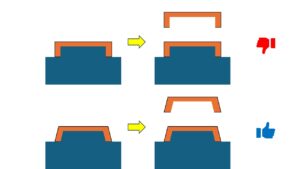

抜き勾配の考え方

なぜ抜き勾配が必要か

ダイカストでは、凝固後の製品を押しピンで金型から押し出します。

側面に勾配がない場合、摩擦抵抗が大きくなり、キズやかじりの原因となります。

そのため、離型方向に対して適切な抜き勾配を設けることが必要です。

一般的な目安

-

アルミダイカスト:0.5°~1°程度

-

亜鉛ダイカスト:0.3°~1°程度

形状や表面処理の有無によっても最適値は変わるため、事前検討が重要です。

肉厚設計のポイント

ダイカストでは「均一な肉厚設計」が基本とされています。

局所的に肉厚が厚くなると、

-

ヒケの発生

-

内部欠陥(巣)

-

冷却ムラによる変形

の原因になります。

一方で、極端な薄肉化は湯回り不良を招く場合があります。

強度・鋳造性・コストのバランスを考慮した設計が重要です。

リブ・ボス設計の注意点

強度確保や固定部のためにリブやボスを設けることは一般的ですが、設計方法によっては不良の原因になります。

設計時の基本的な考え方としては、

-

リブ厚は母材厚の50~70%程度

-

急激な肉厚変化を避ける

-

角部には適切なRを設ける

といった点が挙げられます。

形状によっては押しピン配置や金型構造にも影響するため、設計段階での確認が重要です。

ISO9001に基づく品質管理体制

中津工業ではISO9001を取得し、品質マネジメントシステムに基づいた製造管理を行っています。

-

図面レビュー

-

初期流動管理

-

工程内検査

-

不良低減活動の継続実施

設計段階から製造部門が関与することで、不良の未然防止と安定量産を実現しています。

まとめ

ダイカスト製品は、設計段階での配慮によって品質・コスト・金型寿命が大きく左右されます。

-

抜き勾配

-

肉厚バランス

-

リブ・ボス設計

これらの基本を押さえることで、量産トラブルのリスクを低減できます。

また、当社も正会員として加盟している「日本ダイカスト協会」のホームページにも、より詳細な「ダイカスト設計ガイド」が公開されています。

中津工業では、図面段階からの技術相談にも対応しております。

ダイカスト設計でお困りの際は、ぜひお気軽にご相談ください。

▶ お問い合わせはこちら

https://nakatsu-industry.co.jp/contact/